熱線:021-66110810,66110819

手機:13564362870

熱線:021-66110810,66110819

手機:13564362870

研究簡介:生物甲烷化是一種新興的Power-to-X技術,通過可再生氫氣將CO2轉化為生物甲烷,對實現碳中和目標具有重要意義。滴床反應器(TBR)作為促進生物甲烷化的理想反應器類型,傳統上采用"黑箱"方法進行操作,僅基于進料和出料特性描述系統性能,難以捕捉反應器內部動態變化。本研究創新性地在TBR垂直軸線上安裝多個氫氣微電極,實現了對反應器內部動力學的實時在線監測。研究在集成到全規模沼氣廠的10L TBR中持續進行135天,通過監測不同高度的H2濃度分布,揭示了反應器內部的垂直分層現象。盡管整體CH4生產力達到12.6 L L-1 d-1,但垂直剖面分析顯示局部區域(靠近氣體入口)的CH4生產力高達54.8 L L-1 d-1,而反應器上部區域活性顯著降低,證實了TBR內部存在明顯的功能區劃。

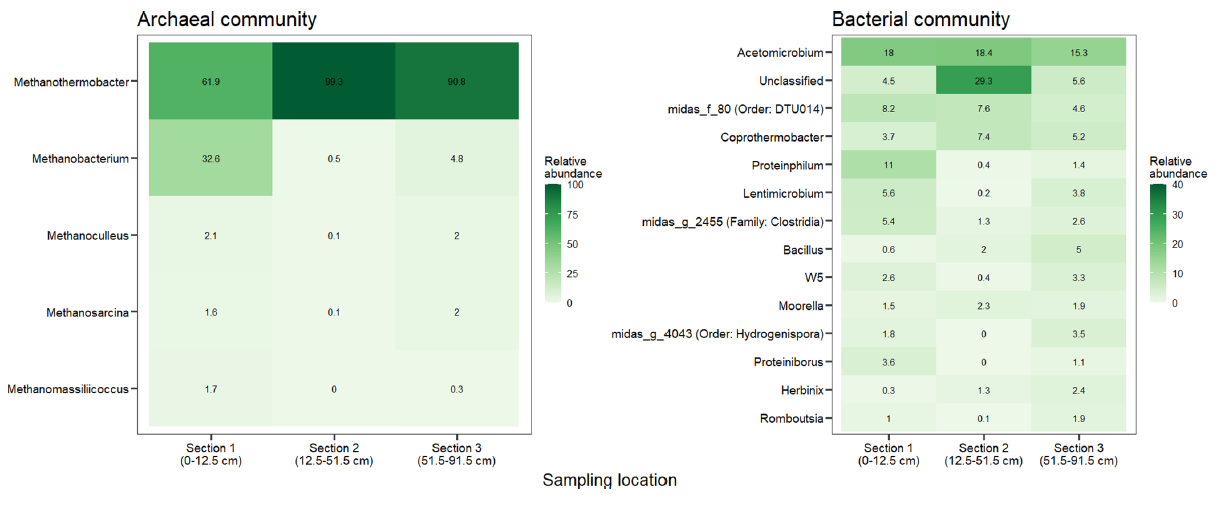

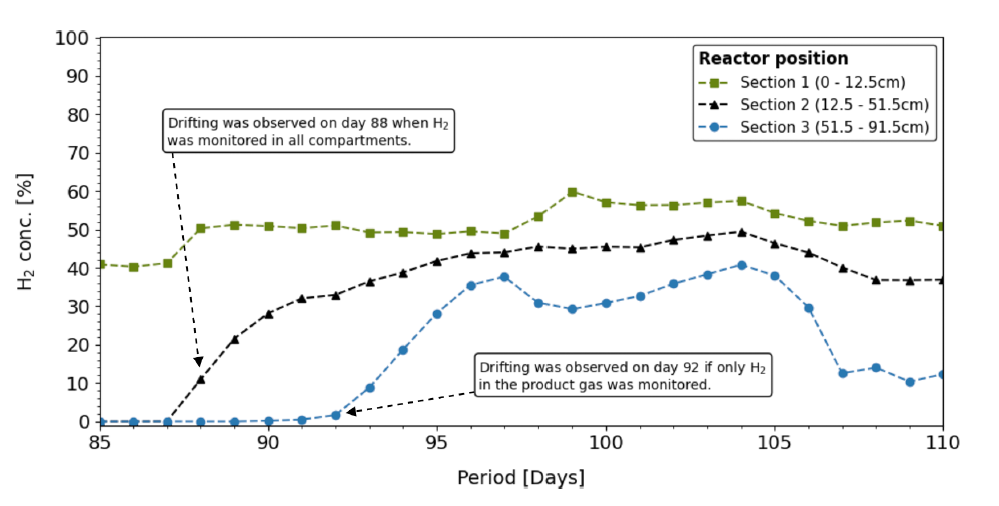

研究的關鍵突破在于證明了氫氣微電極可提供早期預警功能。當反應器因酸化導致性能下降時,傳感器在產品氣體質量惡化前4天就檢測到H2轉化效率變化,為操作者提供了寶貴的干預窗口期。通過優化氣體負荷和液體噴淋策略,系統成功實現了高效率生物甲烷化,產品氣體CH4純度保持在98%以上,符合丹麥天然氣管網注入標準。微生物群落分析表明,反應器不同區域存在明顯的微生物分布差異,底部區域主要由氫營養型產甲烷菌主導,而上部區域則檢測到較高比例的產乙酸菌。這些發現為TBR的機制建模和優化設計提供了基礎。該技術對生物甲烷化工業應用具有重要價值,通過充分利用反應器容量,可將所需TBR體積從厭氧消化器體積的42.4%降至11.9%。研究證明,氫氣微電極指導的垂直剖面監測是提升生物甲烷化過程控制的有力工具,為該技術從實驗室向工業規模轉化提供了關鍵技術支持。

Unisense氫氣微電極系統的應用

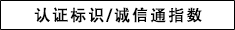

Unisense的氫氣電極,用于滴床反應器(TBR)中生物甲烷化過程的實時監測。此氫氣傳感器基于最新的硫化氫不敏感微傳感器概念開發(Nielsen et al.,2015),專門針對含有高濃度H?S(約1208.4±103.6 ppm)的原始沼氣環境進行了優化設計。三個氫氣電極沿反應器垂直軸線戰略性安裝在三個不同位置:底部(section 1:12.5 cm)、中部(section 2:52 cm)和頂部(section 3:91.5 cm),通過Unisense Logger程序實現連續數據采集,采樣頻率達每分鐘1次。由于在高H?S環境中的長期運行導致傳感器磨損,研究團隊在29天的停機期間更換了新一代優化的微傳感器,以確保長期監測的可靠性與精確性。傳感器輸出數據通過不同區域的氣相色譜點測量進行了持續驗證。氫氣微傳感器能夠檢測到H?消耗模式的異常變化,在產品氣體質量惡化前4天就發出預警信號,為操作者提供了寶貴的干預時間窗口。通過實時監測H?轉化效率,研究者能夠精確控制氣體負荷增加策略,將整體CH?生產力從3.5 L L?1d?1安全提升至12.6 L L?1d?1,同時保持產品氣體CH?純度>98%。

實驗結論

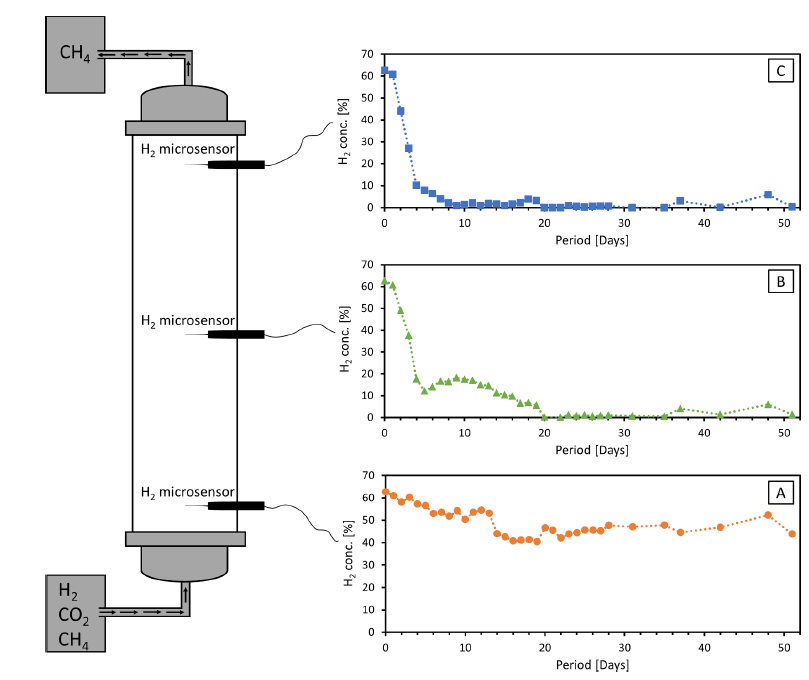

生物甲烷化TBR中的近塞流條件被識別為引發分帶,局部CH4生產率達到54.8升,盡管整體CH4產量為12.6升,這兩者均受生物和質轉移限制。TBR中由于接近活塞流的氣體流動條件,形成了顯著的化學和微生物分區。靠近氣體入口的底部區域(Section 1)局部甲烷產率高達54.8 L·L?1·d?1,而整體反應器的平均甲烷產率僅為12.6 L·L?1·d?1。分區現象主要由氫氣氣液傳質速率限制和微生物動力學共同導致。底部區域較高的H?分壓增強了傳質驅動力,從而提升了局部反應效率。研究表明沿垂直軸戰略性地在線安裝的微電極傳感器能夠監測內部分區和局部性能能力。通過傳感器平臺進行過程監測,通過充分利用反應堆體積和檢測性能變化(即預警),實現快速響應和優化。監測數據顯示反應器在運行初期(前22天)受微生物生長動力學限制,隨后轉變為受H?氣液傳質速率控制。這一發現為反應器啟動策略和長期運行優化提供了理論基礎。基于垂直剖面監測,研究團隊識別出反應器上部區域的酸積累問題,及時將液體噴淋頻率從每周兩次調整為每天一次,有效解決了局部酸化問題,驗證了該監測方法對操作優化的指導價值。該技術可將所需TBR體積從傳統設計的厭氧消化器體積的42.4%降至11.9%,大幅提高空間利用效率。在集成到全規模沼氣廠的135天連續運行中,系統穩定產出符合天然氣管網標準的生物甲烷,證明了該技術的工業適用性。

圖1、滴床反應堆及監測裝置的工藝與儀器示意圖。

圖2、TBR中不同垂直位置I期氫氣基底濃度分布:A)第1段0–12.5厘米,B)第2段12.5–51.5厘米,C)第3段51.5–91.5厘米。每個數據點平均代表1440次測量(每分鐘1次測量)。

圖3、TBR第1節(0–12.5厘米)、第2節(12.5–51.5厘米)和第3節(51.5–91.5厘米)的本地CH4產能時間序列數據(基于連續H 2傳感器及定期氣體成分和流量測量),使用沿垂直軸的傳感器測量,運行期為135天。每個數據點平均代表1440次測量(每分鐘1次測量)。

圖4、根據第135天TBR中采樣位置排列的15個最豐度屬的古菌和細菌群落相對豐度熱圖。

圖5、在第88天時,通過氫氣微傳感器檢測到了滴流床反應器中酸化的早期預警信號,隨后在第92天實現了完全酸化,這導致了產品氣體質量的下降。每個數據點代表了1440次測量的平均值。

結論與展望

本研究通過創新性地在滴濾床反應器(TBR)中沿垂直軸安裝多個氫氣電極,實現了對生物甲烷化過程內部動態的實時監測與控制。以下是核心結論的詳細分析。反應器內存在明顯的分區現象與局部高活性。TBR中由于接近活塞流的氣體流動條件,形成了顯著的化學和微生物分區。靠近氣體入口的底部區域(Section 1)局部甲烷產率高達54.8 L·L?1·d?1,而整體反應器的平均甲烷產率僅為12.6 L·L?1·d?1。研究發現TBR具有未被充分利用的生物轉化潛力,若傳質效率進一步提升,可顯著降低反應器體積和投資成本(CAPEX)。研究證實垂直分布的氫氣電極是提升TBR生物甲烷化過程控制的關鍵工具。它通過揭示反應器內部動態、提供早期預警、優化容積利用率,為Power-to-X技術的規模化應用提供了重要技術支持。未來可通過結合微生物群落管理傳質強化策略,進一步釋放TBR的潛力。本研究創新性地應用了由Unisense的氫氣電極,用于滴床反應器(TBR)中生物甲烷化過程的實時監測。這些傳感器基于最新的硫化氫不敏感微傳感器概念開發,專門針對含有高濃度H2S(約1208.4±103.6 ppm)的原始沼氣環境進行了優化設計。Unisense公司的H2微電極傳感器指導的垂直剖面監測技術為生物甲烷化過程提供了前所未有的內部視角,實現了從"黑箱"到"透明箱"的操作模式轉變。該方法不僅適用于生物甲烷化,還可拓展至其他氣體發酵過程,為Power-to-X技術的大規模應用和碳中和目標的實現提供關鍵技術支撐。